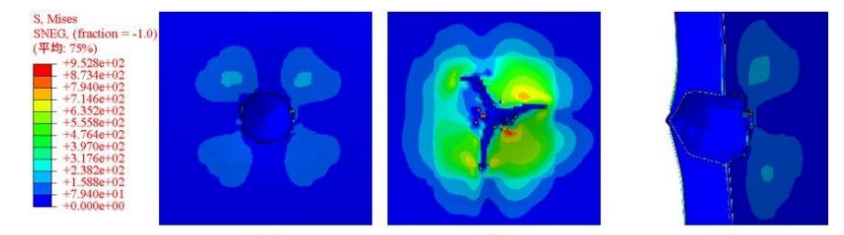

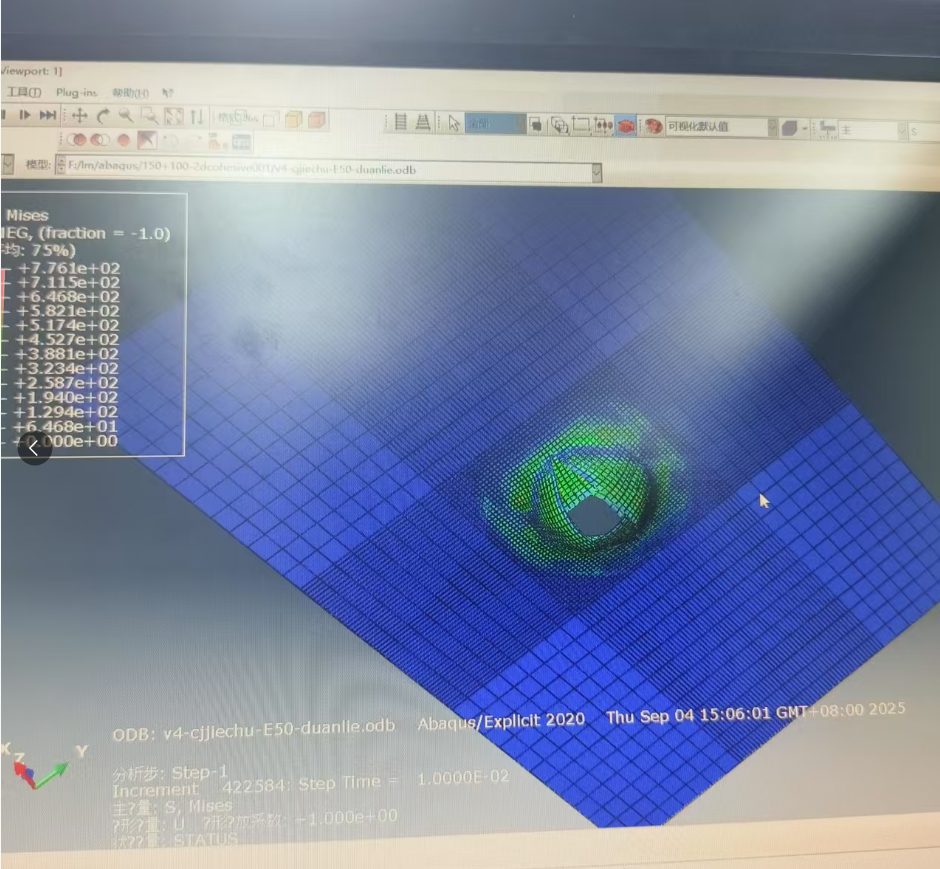

我用abaqus做复合材料夹芯板的冲击仿真,为啥我的碳板冲破破口这么奇怪,没法像论文中这张图片一样这么丝滑

晚上好🌙🌙🌙

本答案参考通义千问

你提到在使用 Abaqus 进行 复合材料夹芯板冲击仿真 时,发现碳纤维板的冲破破口形状“奇怪”,无法像论文中那样“丝滑”。这是一个非常常见的问题,尤其是在复合材料冲击仿真中,影响结果的关键因素非常多。下面我将从原因分析和解决方案两个方面进行详细说明,并提供优化建议。

重点:复合材料的性能高度依赖于铺层顺序、角度以及材料参数的准确性。

重点:网格是仿真精度的基础,尤其是对于脆性破坏的复合材料结构。

重点:接触定义直接影响冲击过程中能量的传递与破坏模式。

重点:冲击仿真的关键在于如何准确模拟实际冲击过程。

重点:动态冲击仿真对时间步长非常敏感,需合理设置。

# 定义复合材料层合板的材料属性

material = mdb.models['Model-1'].Material(name='Carbon_Fiber')

material.Elastic(table=((E1, E2, E3, G12, G13, G23), )) # 弹性模量

material.Poisson(table=((nu12, nu13, nu23), )) # 泊松比

material.DamageInitiation(table=((0.005, 0.005, 0.005, 0.005), )) # 失效应变

material.DamageEvolution(table=((0.9, 0.9, 0.9, 0.9), )) # 损伤演化

# 在冲击点附近创建局部网格

part = mdb.models['Model-1'].parts['Part-1']

seedEdgeBySize(

edges=part.edges.findAt((0.0, 0.0, 0.0), ),

size=0.5,

constraint=FINISH)

mesh = part.ElementType(elemTypes=(meshElemType1,))

part.seedEdgeBySize(

edges=part.edges.findAt((0.0, 0.0, 0.0), ),

size=0.5,

constraint=FINISH)

part.mesh()

# 创建接触对

interaction = mdb.models['Model-1'].ContactPair(

name='Impact_Pair',

master=mdb.models['Model-1'].parts['Tool'].surfaces['Tool_Surface'],

slave=mdb.models['Model-1'].parts['Plate'].surfaces['Plate_Surface'])

interaction.Tie(

adjust=ON,

master=mdb.models['Model-1'].parts['Tool'].surfaces['Tool_Surface'],

slave=mdb.models['Model-1'].parts['Plate'].surfaces['Plate_Surface'])

# 施加位移载荷

load = mdb.models['Model-1'].DisplacementBC(

name='Impact_BC',

createStepName='Initial',

region=regionObject,

u1=5.0,

u2=0.0,

u3=0.0,

ur1=0.0,

ur2=0.0,

ur3=0.0)

# 设置显式求解器

job = mdb.models['Model-1'].Job(

name='Impact_Job',

model='Model-1',

description='',

type=ANALYSIS,

atTime=None,

waitMinutes=0,

waitHours=0,

parallelizationMethod=DEFAULT,

numCpus=1,

numGPUs=0)

job.writeInput()

job.submit()

| 问题 | 解决方案 | |------|----------| | 材料模型错误 | 使用 Hashin/Puck 损伤模型,验证弹性参数 | | 网格划分不合理 | 局部加密,使用六面体网格 | | 接触定义错误 | 正确设置目标面和主面,调整摩擦系数 | | 载荷施加方式不当 | 使用位移控制加载,设定合理速度 | | 时间步长控制不佳 | 使用显式求解器,设置合适的时间步长 |

如果你愿意提供具体的模型文件、材料参数或截图,我可以进一步帮助你定位问题并优化模型。希望这些建议能帮你提升仿真结果的准确性与美观度!